联系人:杨文军

手机:13605844236

电话:0574-62410507

网址 :www.wj-fj.com

地址:浙江省宁波市余姚市马渚镇全佳桥村前章巷7号

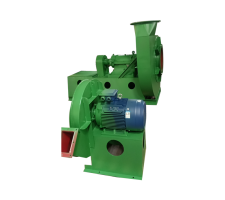

离心风机是一种广泛应用于工业、建筑、通风、空调等领域的重要设备,其核心功能是通过离心力将空气或气体进行输送。为了实现高效送风,离心风机的设计、制造、安装和运行都需要考虑多方面的因素。以下将从工作原理、设计优化、材料选择、运行维护等方面详细探讨离心风机如何实现高效送风。

离心风机的工作原理基于离心力的作用。当叶轮高速旋转时,空气被吸入叶轮的中心区域,并在离心力的作用下被加速甩向叶轮的外缘,随后通过蜗壳(或机壳)的引导排出。这一过程实现了空气的增压和输送。

离心风机的送风效率与其叶轮设计、转速、气流通道的流畅性等因素密切相关。高效的离心风机能够在较低的能耗下提供较大的风量和风压,从而满足不同应用场景的需求。

叶轮设计

叶轮是离心风机的核心部件,其设计直接影响风机的效率和性能。高效的叶轮通常采用后弯叶片设计,这种设计能够减少气流在叶片表面的分离,降低能量损失,从而提高效率。此外,叶片的数量、形状和角度也需要根据具体应用进行优化,以确保气流能够平稳通过。

蜗壳设计

蜗壳的作用是将叶轮甩出的气流引导并集中输出。高效的蜗壳设计能够减少气流的湍流和阻力,提高风机的静压效率。蜗壳的形状和尺寸需要与叶轮匹配,以确保气流能够顺畅地通过,避免不必要的能量损失。

进风口和出风口设计

进风口和出风口的设计对风机的效率也有重要影响。进风口的设计应确保气流能够均匀地进入叶轮,避免局部涡流和阻力。出风口的设计则需要考虑气流的扩散和导向,以减少能量损失。

气动优化

通过计算流体动力学(CFD)模拟,可以对离心风机的气流分布、压力场和速度场进行详细分析,从而优化风机的气动性能。通过调整叶轮、蜗壳和进出风口的设计,可以减少气流的分离和湍流,提高风机的整体效率。

叶轮材料

叶轮材料的选择需要考虑其强度、耐磨性和耐腐蚀性。高效的离心风机通常采用高强度合金钢、不锈钢或铝合金等材料,以确保叶轮在高速旋转时能够承受较大的离心力,并延长使用寿命。

蜗壳材料

蜗壳材料的选择需要考虑其刚性和耐腐蚀性。常用的材料包括碳钢、不锈钢和玻璃钢等。对于腐蚀性环境,选择耐腐蚀材料可以减少维护成本,提高风机的可靠性。

轴承和密封材料

轴承和密封件的材料选择对风机的运行效率和寿命也有重要影响。高效的离心风机通常采用高精度轴承和耐磨密封材料,以减少摩擦损失,提高运行效率。

定期维护

离心风机在运行过程中需要定期进行维护,包括清洁叶轮、检查轴承、更换密封件等。定期维护可以确保风机始终处于最佳运行状态,避免因积尘或磨损导致的效率下降。

润滑管理

轴承的润滑对风机的运行效率至关重要。定期检查和补充润滑油可以减少轴承的摩擦损失,提高风机的运行效率。对于高速离心风机,采用高质量的润滑油和自动润滑系统可以进一步提高效率。

振动监测

工业离心风机在运行过程中可能会产生振动,过大的振动不仅会影响风机的效率,还可能导致设备损坏。通过安装振动监测系统,可以实时监测风机的振动情况,及时发现并处理异常振动,确保风机的高效运行。

变频控制

通过采用变频器控制离心风机的转速,可以根据实际需求调节风量和风压,避免不必要的能量浪费。变频控制不仅可以提高风机的运行效率,还可以延长设备的使用寿命。

系统匹配

离心DF风机的效率不仅取决于其自身的设计和制造,还与其所在的系统匹配程度有关。在设计和安装过程中,需要确保风机与管道、过滤器、消声器等设备的匹配性,避免因系统阻力过大或气流分布不均导致的效率下降。

环境适应性

不同的应用场景对离心风机的要求不同。例如,在高温、高湿或腐蚀性环境中,需要选择耐高温、耐腐蚀的材料和设计,以确保风机的高效运行。此外,在噪音敏感的环境中,还需要考虑风机的降噪设计,以提高其适用性。

离心风机实现高效送风的关键在于其设计、制造、安装和运行的全过程优化。通过采用先进的叶轮和蜗壳设计、选择合适的材料、进行定期的维护和管理,以及根据具体应用场景进行系统匹配,可以显著提高离心风机的送风效率。此外,随着技术的不断进步,智能化控制系统的应用也将为离心风机的高效运行提供新的可能性。通过综合运用这些措施,离心风机能够在满足不同需求的同时,实现高效、节能、可靠的运行。